بلبرینگ چیست؟ (Ball Bearing)

همانطور که وجود اصطکاک در برخی موارد فوایدی را داشته ولی در اکثر موارد منجر به ایجاد مشکلاتی از جمله: خوردگی، ساییدگی، خراشیدگی و غیره می شود، لذا نیاز بود برای رفع این مشکلات قطعه ای ساخته شود که از بوجود آمدن این معایب جلوگیری کند و این تفکر باعث تولید قطعه ای به اسم بیرینگ Bearing شد. بیرینگ ها گونه ای از یاتاقان ها هستند که بار های محوری، شعاعی و یا هر دو بار محوری شعاعی را تحمل می کنند، کلمه بیرینگ از دو قسمت Ball به معنای گوی و Bearing به معنای تحمل کردن تشکیل شده است علت وجود یاتاقان و ساخت آن در تفاوت بین لغزش و غلتش است. اندازه یاتاقان ها استاندارد بوده و هرکدام برای مواردی خاص مورد استفاده قرار می گیرد که بیرینگ ها از نظر ساختمان داخلی به انواع یاتاقان های لغزشی، یاتاقان های غلتشی، و یاتاقان های مگنتی مختلفی تقسیم می شوند.

|

|

|

انواع بال بيرينگ ها

١-بال بيرينگ هاى شيار عميق ( Deep groove ball bearing )

بلبرینگ شیار عمیق یک ردیفه

بلبرینگ شیار عمیق دو ردیفه

بلبرینگ شیار عمیق از جنس فولاد ضدزنگ

بلبرینگ شیار عمیق با شیار جازدنی

٢-بال بيرينگ با تماس زاویه ای (Angular contact ball bearing)

بلبيرينگ با تماس زاويه تك رديفه

بلبيرينگ با تماس زاويه دو رديفه

٣- بال بيرينگ هاي خود تنظيم (Self-aligning ball bearing)

کاربرد بال بيرينگ ها

نگهداری محور به طوری که از لقی و لق زدن آن داخل بدنه جلوگیری کند.

جلوگیری از حرکت جانبی محور و برخورد قسمت های متحرک و ثابت.

نوع تحمل بار هایی که بر بیرینگ ها وارد می شود:

شعاعی: این نوع یاتاقان ها محور را در زمان تغییر دور و بار در مرکز قرار داده و بار شعاعی را تحمل می کند، این نوع یاتاقان ها نباید در برابر چرخش مقاومتی از خود نشان دهند که در صورت بروز این امر سیستم منجر به کاهش راندمان می شود. از انواع این یاتاقان ها می توان به بیرینگ های شیار عمیق و خود تنظیم و یاتاقان ها و برینگ های لغزشی اشاره کرد.

محوری: این نوع یاتاقان ها بار محوری را تحمل کرده، به این نوع یاتاقان رولبرینگ کف گرد نیز می گویند، زمانی که نیروی محوری کم باشد از یاتاقان مخروطی رول می توان استفاده کرد.

شعاعی محوری: این نوع یاتاقان ها علاوه بر تحمل بار شعاعی بار محوری را نیز تحمل می کنند که می توان به یاتاقان های تماس زاویه ای یک ردیفه – دو ردیفه ویا رولبرینگ های مخروطی اشاره کرد، در بعضی موارد نیز از یاتاقان های تماس زاویه ای یک ردیفه به صورت دو تایی به حالت روبه رو – پشت به پشت و یا پشت سرهم استفاده کرد.

|

انواع بال بيرينگ هاى کف گرد ١-بال بيرينگ های کف گرد یک رديفه كه شامل ٢ نوع بال بيرينگ های کف گرد یک رديفه با واشر و بدون واشر محفظه کروی و واشر نگهدارنده ٢/-بال بيرينگ كف گرد تماس زاويه دورديفه |

|

|

جنس قفسه بال بيرينگ کف گرد قفسه از جنس فولاد پرس شده |

|

|

نحوه انتخاب بال بيرينگ کف گرد در صنایع مختلف نحوه و عوامل موثر در انتخاب بال بيرينگ اهیمت ویژه ای دارد. این انتخاب از قانون خاصی پیروی نکرده و باید فاکتور های مهم و استاندارد های بال بيرينگ مورد بررسی قرار گیرد. از جمله عوامل مهم و موثر در نحوه انتخاب بال بيرينگ کف گرد می توان به موارد زیر اشاره نمود: فضای کاری قرار گیری بال بيرينگ کف گرد |

|

|

بک استاپ(Back Stop) |

|

|

نقش بک استاپ در موتور الکتریکی، گیرموتور (حفظ جهت چرخش ) |

|

|

بک استاپ |

|

|

رولبرینگ چیست؟ رولبرینگ یا Roller Bearing یک از انواع بیرینگ بوده و از طریق غلطش باعث ایجاد امکان حرکت نسبی دو قطعه می شود. سطح تماس ساچمه با دیگر سطوح در رولبرینگ ها مانند یک خط بوده و در نتیجه فشار بالایی از نوع شعاعی را تحمل می نمایند ولی اگر فشار از نوع محوری باشد قضیه برعکس شده و دیگر فشار زیاد قابل تحمل نخواهد بود. |

|

|

تفاوت رولبرینگ و بلبرینگ نیروی وارده به انواع بیرینگ به دو صورت محوری (Thurst) و شعاعی (Radial) می باشد، بسته به اینکه کدوم نیرو به محصول مدنظر ما وارد شود و یا هر دو نیرو وارد گردند از بین رولبرینگ و بلبرینگ باید آن نوع از بیرینگ انتخاب گردد که بیشترین کارایی را خواهد داشت. در زمانی از رولبرینگ استفاده می کنیم که نیروی وارده از نوع شعاعی باشد، زیرا همانطور که پیش تر گفته شد رولبرینگ ها در مقابل این نوع نیرو عملکرد بهتری دارد و در نتیجه اگر نیرو به هر دو صورت شعاعی و محوری باشد از بلبرینگ استفاده می نماییم. پس در نتیجه اصلی ترین تفاوت رولبرینگ با بلبرینگ در نوع نیوری وارده می باشد. همچنین رولبرینگ ها دارای غلتش بیشتری نسبت به بلبرینگ می باشند. |

|

|

انواع رولبرینگ این محصولات دارای انواع متعددی بوده و از جمله آن می توان به موارد زیر اشاره نمود: رولبرینگ سوزنی |

|

|

رولربيرینگ کفگرد رولربيرینگ کفگرد یکی از پرکاربردترین قطعات صنعتی در کارخانه ها می باشد که قسمت لغزنده و متحرک آن دارای ساچمه های استوانه ای شکل می باشد. جنس مواد تشکیل دهنده رولربيرینگ کفگرد با توجه به بکارگیری آن در دستگاه ها، شرایط کارخانه از نظر میزان رطوبت، اسیدی، بازی و … می تواند متفاوت باشد. در واقع با توجه به جنس دیگر دستگاه ها می توان نوع خاصی از این رولربيرينگ ها را استفاده کرد. جنس رولربيرینگ کفگرد برندهای مختلف عموما فولاد، استنلس استیل، آلیاژ های فولاد، آلومینیوم و در مورد خاصی اگر اجزا غیر فلزی باشند از نوع سرامیکی نیز تولید می شود. استفاده از این رولر بيرينگها در مواقعی که میزان بار محوری بسیار بالا باشد و یا نیازمند به سرعت های زاویه ای کم باشیم بسیار بکار برده می شود. از نظر محل قرارگیری در دستگاه ها نیازمند فضای بالای نمی باشد و در برابر ضربات ناگهانی مقاومت خوبی داشته و در مجموع استحکام بسیار خوبی دارد که البته به درجه سختی مواد بکار رفته در ساخت آن توسط شرکت های تولیدی بستگی خواهد داشت. |

|

|

ساخت رولربيرينگها می تواند هم به صورت یک ردیفه و هم به صورت دو ردیفه باشد. نوع تک ردیفه یعنی اینکه رولربيرينگ گرد فقط بار را قادر است به صورت محوری از یک طرف تحمل کند ولی نوع دو ردیفه امکان تحمل پذیری بار را از هر دو سمت میسر می سازد. توجه به این نکته ضروری است که رولربيرينگ هاى کفگرد را با بال بيرينگ کفگرد اشتباه نگیرید. ساختمان بال بيرينگ های کفگرد دارای لغزنده های ساچمه ای گرد و توپر هستند و در واقع تنها فرق بال بيرينگ و رولربيرينگ در نوع ساچمه های آن می باشد. پس توجه به این نکته کاملا ضروری است. |

|

| انواع رولربيرینگ کفگرد با توجه به نوع کاربرد به دلیل تحمل پذیری بسیار خوب این نوع از رولبرینگ ها در بارهای سنگین محوری، انواع مختلفی از این دسته رولربيرينگ ها تولید و ساخته شده اند که می توان به: رولبرینگ کف گردمخروطى، استوانه ای، سوزنی، … اشاره کرد. |

|

| نیدل برینگ نیدل برینگ یا به زبان انگلیسی Needle Bearing به معنای برینگ سوزنی می باشد که نام دیگر رولبرینگ سوزنی است. نیدل برینگ ها دارای کاربری گسترده ای در انواع ماشین آلات صنعتی و معدنی با شافت های دوار در قطعات چرخ و فرمان کنترل ماشین آلات هستند. نیدل برینگ در شکل های مختلفی و برای تعلیق انواع بار و کاهش اصطکاک بوجود آمده بکار گرفته می شود. نیدل برینگ در واقع یک رولبرینگ استوانه ای می باشد که در آن شکل هندسی ساچمه رولبرینگ بگونه ای طراحی شده است که دارای قطر بسیار کم نسبت به طول آن دارد و ساچمه نیدل برینگ در واقع یک استوانه باریک فولادی تو پر است. |

|

|

موارد کاربرد نیدل برینگ ها نیدل برینگ ها در ماشین آلات متعدد با یک هدف ویژه بکار گرفته می شوند. حجم کمی که نیدل برینگ ها اشغال می کنند که بر اثر استفاده از ساچمه های بسیار باریک است دلیل اصلی اولویت استفاده از آنها در ماشین آلات صنعتی نسبت به انواع دیگر رولبرینگ بالاخص رولبرینگ استوانه ای می باشد. از این رو انواع مختلفی از نیدل برینگ ها در اجزای چرخ ماشین آلات سنگین، فرمان کنترل STEERING UNIT ماشین آلات راهسازی و معدنی، انواع گیربکس ماشین آلات حمل و نقل، انتقال بتن و کشاورزی مورد استفاده قرار می گیرد. البته نیدل برینگ ها در ماشین آلا صنعتی با حرکت وضعی نیز مانند ماشین آلات تراش و CNN مورد استفاده قرار می گیرند. |

|

|

یاتاقان صنعتی |

|

|

کاربرد یاتاقان ها درصنعت: |

|

|

کاسه نمد چیست؟ در گذشته برای آببند کردن شفت های ماشین آلات و تجهیزات صنعتی از پارچه یا نمد استفاده می کردند. به این صورت بود که نمد روغن را به خود جذب کرده و باعث جلوگیری از نشت روغن و یا سیال می گردد. کاربرد اصلی کاسه نمد ها جلوگیری از نشت روغن بوده و بطور کلی می توان گفت در هر ماشینی که حرکت چرخشی داشته باشد از کاسه نمد برای جلوگیری از نشت روغن استفاده می گردد. |

|

|

انواع کاسه نمد در هر ماشین صنعتی، خودرو و یا به طور کلی در هر وسیله ای، جنس کاسه نمد متغییر است که بسته به حرارت یا دما و یا فشار استفاده می شود. در دمای بالا از کاسه نمد های سیلیکونی که مخصوص حرارت یا دما می باشد، استفاده می گردد. اما اگر دما و حرارت بالای ۲۵۰درجه باشد از کاسه نمد وایتون (نسوز) استفاده می شود.گاهی در برخی ماشین های صنعتی یا جایی از خودرو ها به دلیل خشک بودن و فشار گاز کولر خودرو، باید از کاسه نمد های کربنی استفاده شود. |

|

| کربن یا همان سوخته خالص جلوی فشار بالا را به دلیل جذب کربن روی شافت، می گیرد. اما در مواردی که در معرض آب باید باشند از کاسه نمدهایی با فنر استیل بخاطر زنگ زدگی باید بهره برد. نمونه دیگر را می توان در دستگاه های صنعتی که از حرارت بالایی برخوردار نمی باشند یافت که کاسه نمد های معمولی یا NBR نامیده می شوند. |  |

|

کاسه نمدهای معمولی یا NBR انواع دیگر را می توان در جایی که شفت حرکت رفت و برگشتی دارد یافت. در این موارد از کاسه نمد های دو فنر به دلیل کارکردن شافت در دو طرف دستگاه استفاده می کنند.مانند کمک موتور سیکلت ها و خودرو ها و یا هر جایی که شفت حرکت رفت و برگشتی دارد. |

|

|

انواع دیگری از کاسه نمد باید خاطرنشان کرد که نوع طراحی کاسه نمد نیز متفاوت است. بعنوان مثال شیار لبه ی داخلی کاسه نمد که گاهی به سمت چپ یا راست و یا، چپ و راست است برای برگردان روغن روی شفت طراحی شده است. پس باید توجه داشت که شفت دستگاه یا خودروی مورد نظر چپ گرد است یا راست گرد چون شیار روی لبه کاسه نمد در دَوَران و گردش بالا باعث می شود روغن روی شافت بریزد و همیشه چرب نگهداشته شود. اگر شیار برعکس باشد روغن از شفت رد می شود و خودرو یا دستگاه نشتی روغن پیدا می کند. |

|

|

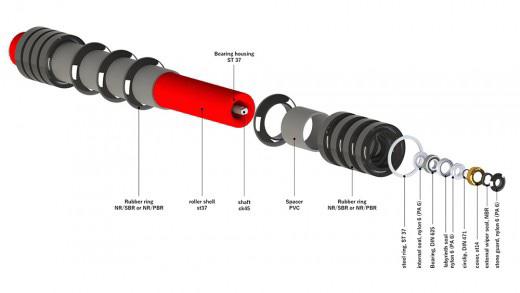

هرز گردها یا رولیکهای رولیکها و هرزگردها قطعاتی استوانهای شکل هستند که در قسمت بالا(رفت) و پایین (برگشت) سیستم کانوایر یا نوار نقاله استفاده میشوند. از میان رولیکهای زیر و روی کانوایر، رولیکهای بالای تسمه نقاله که زیر سطح حامل هستند متحمل وزن بار تسمه بوده و رولیکهای زیر سطح برگشت تسمه نقاله، متحمل وزن تسمه نقاله هستند. |

|

|

ساختار رولیک رولیکها در مقایسه با غلطکها، دارای ساختاری سادهتر و سبکتر بوده و در میانه مسیر نوار نقاله در زیر تسمه قرا میگیرند. همچنین یکی از تفاوتهای رولیک با غلطک این است که رولیکها هرزگرد بوده و نیرویی به تسمه در نوار نقاله وارد نمیکنند. وظیفه رولیکها در کانوایر دو مورد است که به آنها اشاره میکنیم. |

|

|

روان کردن حرکت تسمه کانوایر از لحاظ ساختاری، میزان وزن مواد مورد حمل توسط کانوایر، در تعیین قطر بدنه وشفت رولیکها استفاده میشود، و به طور کلی رولیکها قطری بین 5 سانتیمتر برای دستگاههای سبک و تا حدود 13 سانتیمتر یا بیشتر برای دستگاههای سنگینتر دارند. |

|

|

|

|

کاربرد رولیک رولیکها از مهمترین اجزای کانوایر و هرزگردهایی هستند که کاربردشان حمل و تحمل وزن بار و قطعات در طول مسیر انتقال است. بیشترین کاربرد رولیکها در کانوایرهای مورد استفاده در معادن مشهود است. این قطعه بسیار مهم و کاربردی باعث رشد در صنایع شده و از بسیاری از هزینهها در صنایع از جمله هزینهها مالی و اتلاف وقت، کاسته است. رولیکها کاربرد فراوانی در کانوایر در صنایع مختلف دارند که از جمله صنایع زیر را میتوان نام برد.

رولیکها را باتوجه به کاربرد و درخواست صاحبان صنایع از جنسهای مختلفی میسازند که انواع مختلف رولیک را ایجاد میکند. از جمله جنسهایی که رولیکها از آنها ساخته میشوند میتوان به فلزاتی مانند آهن ساده، آلومینیوم ، چدن و استیل اشاره کرد که در ساختار رولیک فلزی کاربرد دارند. همچنین در رولیک پلیمری از تفلون یا PTFE، پلی اورتان، PE و HDPE استفاده میشود. همچنین در برخی کاربردها در صنایع که نیاز به حمل مواد سنگین دارند، باید با توجه به رولیکها و جنسشان، رولیک مناسب انتخاب کرد، مانند رولیکهای مورد استفاده در نوار نقالههای ماسه شویی، نوار نقالههای دستگاههای آسفالت و نوار نقالههای انتقال گونیهایی با وزن بیشتر. فاصله میان رولیکها یکی از عواملی که تاثیر بسزایی در کارایی و بهرهوری کانوایرها دارد، فاصله میان رولیکها است. فاصله میان رولیکها در واقع براساس عواملی چون عرض تسمه نوار نقاله و میزان وزن بار و قطعات که رولیکها حمل میکنند، تعیین میشود، اما نکته مهم، این است که فاصله میان رولیکهای برگشت تسمه نقاله بیشتر از فاصله رولیکهای رفت است. علاوه بر نکته گفته شده، باید دقت کرد که فاصله بین رولیکهای رفت باید به گونهای تنظیم شود که شکم ایجاد شده بین دو رولیک بیشتر از 2 الی 3 درصد فاصله رولیکها نشود. انواع رولیک رولیک ضربه گیر Impact Roller رولیک فلزی Metal Roller رولیک برگشت Backward Roller رولیک پلیمری Polimer Roller رولیک پرسی Press Roller رولیک تعویضی Replaceable Roller رولیک رفت Drive Roller از آنجاییکه رولیکهای رفت در سطوح جانبی نوار نقاله مستقر میشوند، بنابراین وزن کل بار به آنها منتقل میشود و بر همین اساس و برای اطمینان از کارکرد رولیکهای رفت، تستهای متعددی روی رولرهای رفت انجام میشود که از میان آنها میتوان به تست اصطکاک رولیک، بالانس رولیک و همچنین آب بندی رولیک به روش غرقابی و… اشاره کرد. تست آببندی رولیک چیست؟ در ساختمان رولیکها، آنها را از قطعات آب بندی Nylon6 میسازند و همچنین از بدنه و رولرها و هوزینگها با جنس ST-37 و همچنین جنس شفت از CK-45 هستند. رولیکها انواع مختلفی دارند که در صنایع مختلف از آنها با توجه به شرایط و نوع کار، استفاده میشود. در برخی صنایع که نیاز به ابعاد و ساختار خاصی از رولیک دارند، تولید کنندگان میتوانند برحسب نیاز صنایع، رولیک با ویژگیهای خاص از جمله ابعاد کلی رولیک و قطر نهایی و یا نوع لوله رولیک و یا ضخامت آن و … را تولید کرده و در اختیار آنان قرار دهند. از جمله استانداردهایی که بر اساس آنها رولیکها را میسازند، میتوان CEMA , BS, JIS, AFNOE, FEM را نام برد. مزایای استفاده از رولیک در محیطهای با آلودگی بسیار بالا مقاومت خوبی دارد. |

|

|

انواع آب بند ها کاربرد اورینگ برای مکان هایی که دارای زاویه هستند پیشنهاد نمی شود و اسنفاده کردن از این نوع از آب بند ها در این موارد توصیه نمی شود. آب بندی هایی که برای پیستون ها و شافت ها می توان از آن استفاده کرد آب بندهای U شکل و V شکل هستند که جنسی که برای این نوع از آب بند ها وجود دارد از جنس چرم طبیعی یا مصنوعی است هم چنین می توان از نوع پلاستیکی آن هم استفاده کرد که برای آب بندی قطعات پمپی باید از تعدادی از این قطعات را به کار برد تا بهترین نتیجه را دهد. آب بندی های فلزی مواقعی به کار می رود که حرارت زیاد باشد که البته نشتی این نوع از آب بندی ها هم زیاد است و در صورتی نشتی نخواهد کرد که خیلی با دقت فیت بندی شود و جنس اغلب این نوع از آب بند ها از فولاد است. نوع دیگری از آب بند ها که برای آب بندی قسمت های ناصاف کاربرد دارد واشر کمپرسی است و در دوجنس فلزی و غیر فلزی وجود دارد. کاسه نمد نوعی دیگر از انواع آب بند ها کاسه نمد است که دارای جنس تفلونی است و بیشتر جاهایی به کار می رود که شافت از پوسته خارج شده باشد. گلند ها برای سفت کردن پکینگ ها کاربرد دارد و بین آببندی ، روغنکاری و خنک کاری ها تعادل به وجود می آورد. هنگامی که نشت به میزان خیلی کمی است باید از آب بندهای مکانیکی استفاده شود که این نوع از آب بند های مکانیکی در مدل های گوناگون وجود دارد ولی طرز کار آن ها تقریبا یکسان است. از آب بند های دیگری که می توان به آن اشاره کرد پکینگ ها هستند که جنس آن ها از پلاستیک یا نخ نسوز است که بیشتر زمانی کاربرد دارد که فشار کم باشد. جنس پکینگ ها متفاوت است ، ممکن است پکینگ از جنس آزبستوس تهیه شده باشد که صرفا برای درجه حرارت پایین کاربرد دارد و اما نوع دیگر متالیک است که بر خلاف نوع اول برای دماهای بالا کاربرد دارد جنس این نوع از پکینگ ها به گونه است که حتما باید روغن کاری شود و در صورتی که بدون روغن و خشک کار کند باعث آسیب دیدن به قطعه خواهد شد. |

روانكارى و نگهداری بلبرینگ ها در تجهیزات صنعتی

بلبرینگ ها در هر تجهیز صنعتی نیاز به روانکاری داشته و این روانکاری جهت ایجاد فیلم روغن بین سطوح قطعات الزامی است. عدم روانکاری مناسب بلبرینگ باعث کاهش راندمان و افزایش فرسایش بین قطعات شده و در نتیجه هزینه نگهداری و تعمیرات و مصرف انرژی را بسیار بالا می برد. بلبربنگ ها جهت انجام قابل قبول کارشان نیازمند روانکاری خوب بوده تا پدیده خوردگی در آنها به حداقل برسد. تحقیقات انجام شده نشان می دهد که در حدود 80 الی 90 درصد خرابی های بلبرینگ ناشی از آلوده شدن روغن و عدم تعویض به موقع روغن و یا گرفتگی سوراخ های سیستم روانکاری اجباری می باشد. سیستم هایی رونکاری باید به گونه ای طراحی گردند که بلبرینگ ها بدون نقض روانکاری شده و وظیفه خود را به خوبی انجام دهند. مبحث طراحی سیستم های روانکاری بلبرینگ ها به پارامتر های زیادی بستگی دارد. از جمله این پارامترها می توان به سرعت دورانی، بار وارده به بلبرینگ و گرانروی مورد استفاده و دمای محیط کاری و سیستم و غیره اشاره نمود.

مزایای روانکاری با گریس

محافظت در مقابل خوردگی بلبرینگ

راندمان خوب در خصوص آب بندی و عدم روغن ریزی

نگهداری ساده تر بلبرینگ ها از نظر روانکاری و اطمینان به روانکاری

آرایش ساده تر نوع کاسه نمد در گیربکس

معایب روانکاری با گریس

جهت استفاده در دماهای بسیار پایین و بالا مناسب نمی باشد.

جهت بارهای بسیار سنگین مناسب نمی باشد.

خواص گریس

لزجت و ویسکوزیته مناسب

غلظت مناسب

توان تحمل دمای بالا

مقاوم در برابر خوردگی

خاصیت سیالیت مناسب

خاصیت سازگاری خوب

مزایای روانکاری با روغن در مقایسه با گریس

انتقال حرارت مناسب روغن در سرعت ها و دما های بالا

در سرعت های پایین و در زیر بارهای سنگین روغن بخوبی در سطح ساچمه های بلبرینگ نفوذ می کند که بسیار ساده تر از نفوذ گریس است.

نیاز به نگهداری کمتر از بلبرینگ نسبت به گریس

افزایش مدت زمان تعویض روغن نسبت به گریس

تعویض روغن بسیار ساده تر از گریس می باشد.